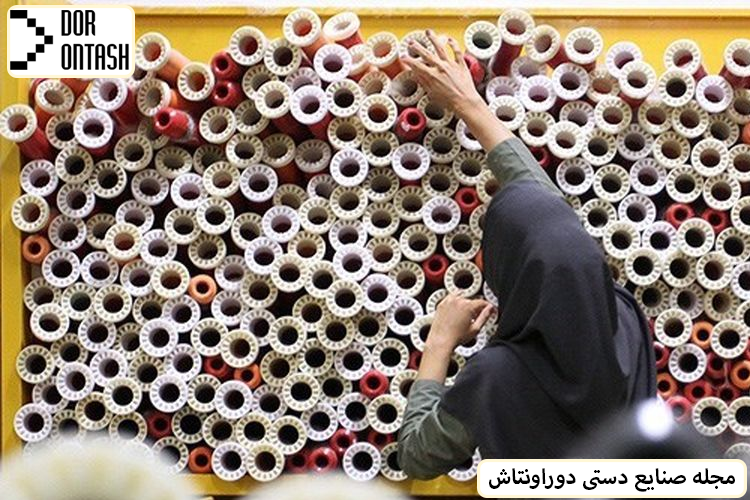

در این مطلب می خواهیم به صنعت ریسندگی بپردازیم. به تبدیل الیاف به نخ فرآیند ریسندگی گفته میشود و جزو صنایعی است که از همان ابتدا بشر به آن پیبرد. هدف مشترک در کلیه انواع ریسندگی تولید نخ در کنار هم قرار دادن الیاف به کمک به کمک تاب می باشد.برا دستیابی به این هدف در تمامی انواع ریسندگی باید در طی مراحلی عملیاتی بر روی الیاف انجام پذیرد تا به وضعیت مناسب جهت تولید نخ برسند.

در این مطلب می خواهیم به صنعت ریسندگی بپردازیم. به تبدیل الیاف به نخ فرآیند ریسندگی گفته میشود و جزو صنایعی است که از همان ابتدا بشر به آن پیبرد. هدف مشترک در کلیه انواع ریسندگی تولید نخ در کنار هم قرار دادن الیاف به کمک به کمک تاب می باشد.برا دستیابی به این هدف در تمامی انواع ریسندگی باید در طی مراحلی عملیاتی بر روی الیاف انجام پذیرد تا به وضعیت مناسب جهت تولید نخ برسند.

بنابراین برای انجام این عملیات هر نوع ریسندگی نیاز به ماشین آلات با وسایل مختلف دارد. نوع ریسندگی یا ماشین ریسندگی که در انتهای زنجیر عملیاتی به کار گرفته می شود ، تعیین می کند که در هر مرحله چه محصول میانی باید برای ریسندگی تغذیه شود.

به طور کلی این فرایند بر سه اصل کشش دادن و موازی کردن الیاف، تاب دادن و پیچیدن نخ روی بستهی نخ استوار است.

فرآیند صنعت ریسندگی با طول الیاف رابطه مستقیم دارد. بدین ترتیب ریسندگی الیاف پشمی که طولی بیشتر از ده سانتیمتر دارند، ریسندگی الیاف بلند و الیافی که طول آنها کمتر از شش سانتیمتر باشد را ریسندگی الیاف کوتاه می نامند. پنبه، یکی از مهمترین الیاف در ریسندگی الیاف کوتاه است. همچنین سایر الیاف مصنوعی که با این طول برش می خورند نیز در این دسته قرار میگیرند. عملیات ریسندگی الیاف کوتاه به عواملی همچون طول، ظرافت، استحکام، رنگ و میزان ضایعات همراه الیاف بستگی دارد.

ویدئو صنعت ریسندگی

الیاف مورد استفاده برای صنعت ریسندگی باید قابلیتهای زیر را داشته باشند:

- این الیاف نباید به روغن و مواد شیمیایی آلوده باشند.

- طول آنها باید متناسب با کاربرد آنها باشد.

- الیاف مختلف، به خصوص الیاف مصنوعی باید الکتریسیته را از خود عبور دهند. زیرا در مرحله کشش بر اثر اصطحکاک، الکتریسیته ساکن ایجاد میشود و اگر این الکتریسیته از الیاف عبور داده نشود، کشش الیاف به صورت یکنواخت انجام نمیگیرد.

- الیاف مصرفی نباید دربرابر رطوبت حساسیّت داشته باشند و تغییر شکل بدهند.

- الیاف مختلف باید مقاومت کافی را دربرابر حرارت داشته باشند. اگر الیاف مصرفی، این ویژگی را نداشته باشند، در فرآیند ریسندگی خلل ایجاد شده و منجر به تولید نخ نامرغوب میگردد.

- اصطحکاک دینامیکی الیاف، باید بسیار کم باشد یا از میان یکدیگر و ماشینآلات عبور کنند.

صنعت ریسندگی الیاف کوتاه، خود شامل سه نوع ریسندگی پنبه ای، ریسندگی مخلوط الیاف پنبه همراه با الیاف مصنوعی و همچنین ریسندگی الیاف مصنوعی است. البته دستگاهها و ماشین آلات مصرفی در این سه دسته به یکدیگر شباهت دارند، امّا نوع قطعات، تنظیمات و سرعت کار ماشین آلات در این روشها متفاوت است. در ادامه به بررسی مراحل و دستگاه های مورد نیاز ریسندگی الیاف کوتاه میپردازیم.

تاریخچه صنعت ریسندگی

تاریخچه صنعت ریسندگی

ریسندگی جزو اولین صنعتهایی است که انسانها به آن دست یافتند. بشر اولیه در ابتدا با استفاده از یک دوک چوبی ساده توانست الیاف را به دورهم بتابد و نخ تولید کند. برای قرنها انسان برای ریسندگی نخ از همین روش ابتدایی استفاده میکردند، تا اینکه در قرن چهاردهم میلادی اولین گامها در مسیر ماشینی کردن فرایندهای ریسندگی برداشته شد.

در این زمان در هند و اروپا نوع پیشرفتهتری از دوک ریسندگی اختراع و به کار گرفتهشد. پس از آن در قرن شانزدهم میلادی چرخ ریسندگی جدیدی ساخته شد. مکانیزم عملکرد این چرخ به گونهای بود که در هنگام کار هر دو دست کارگر آزاد بود و میتوانست تسلط بیشتری بر کار داشته باشد. نهایتا در قرن هجدهم میلادی ماشین ریسندگی توسط ریچارد آرکرایت اختراع شد و تحول عظیمی در صنعت تولید نخ به وجود آورد. اختراع ماشین ریسندگی به صورت عمده سبب افزایش سرعت تولید محصول، کاهش هزینهها و همچنین افزایش کیفیت محصول تولیدی شد.

اولین ماشین صنعت ریسندگی

اولین ماشین ریسندگی چرخانهای کارآمد در سال 1976در ITMA ارائه شد. ریسندگی نخ براساس اصل ریسندگی چرخانهای برای همهی روشهای ریسندگی غیرمتداول غالب است. این ماشین ریسندگی باعث حذف مرحله شکلگیری فتیلهسازی میشود. بعد از نخکشی، فتیله در درون غلتکزننده چرخشی تغذیه میشود. این دستگاه اطمینان میدهد که همه الیاف در درون یک منبع کوچک چکش خورده میشوند، سپس وارد یک مجرا میشوند و بر روی جانبهای دیسک (چرخان) دچار رسوب میشوند. انتقال الیاف از طریق جریانات هوا بهدست میآید. ریسندگی چرخانهای در مقایسه با ریسندگی رینگ، روش جدیدی جهت شکلگیری نخ بهحساب میآید. این روش، حالتی از ریسندگی اپناند است که نخ تابیدهشده را به درون نخ بدوننیاز به بسته چرخشی معرفی مینماید. ریسندگی چرخانهای منجر به سرعتهای پیچشی بالا همراه با هزینه انرژی نسبتا کم میشود. در ریسندگی چرخانهای، یک منبع پیوسته از الیاف از طریق غلتکهای تحویلدهنده سیستم نخکشی یا بهوسیله واحد بازشونده تحویل داده میشوند. الیاف باعث مکیده شدن لوله تحویلدهنده میشوند و در شیار روتور بهعنوان یک رینگ پیوسته از الیاف رسوب میگردند. لایه الیاف سبب رنگزدائی از شیار روتور میشوند و نخ حاصلشده را بر روی یک بسته میپیچانند. میزان تابیدگی در نخ باید از طریق نسبت سرعت چرخشی روتور و سرعت خطی نخ تعیین گردد. فتیله به درون دستگاه تغذیه میشود و توسط غلتک بازشونده سبب شانهای شدن و جدا کردن آنها از یکدیگر میشود. سپس وقتی جریان هوا و نیروی گریز از مرکز، الیاف را در راستای شیار روتور در هنگام توزیع شدن یکنواخت آنها تجزیه میکند، الیاف در درون روتور رسوب میشوند. الیاف بهواسطه فعالیت ریسندگی روتور با یکدیگر پیچانده میشوند و نخ بهصورت پیوسته از مرکز روتور استخراج میشود. نخ حاصلشده بدون هیچگونه نقصی خواهد بود و بر روی بستهها پیچانده میشود. نرخهای تولید ریسندگی چرخانهای، ۶ الی ۸ برابر ریسندگی رینگ است، چون ماشینها بهصورت مستقیم توسط فتیله تغذیه میشوند و نخ بر روی بستههای آماده برای استفاده در ساختار پارچهای که نخ بسیار ارزانی برای تولید دارد، پیچانده میشود.

صنعت ریسندگی الیاف کوتاه

فرآیند ریسندگی با طول الیاف رابطه مستقیم دارد. بدین ترتیب ریسندگی الیاف پشمی که طولی بیشتر از ده سانتیمتر دارند، ریسندگی الیاف بلند و الیافی که طول آنها کمتر از شش سانتیمتر باشد را ریسندگی الیاف کوتاه می نامند. پنبه، یکی از مهمترین الیاف در ریسندگی الیاف کوتاه است. همچنین سایر الیاف مصنوعی که با این طول برش می خورند نیز در این دسته قرار میگیرند. عملیات ریسندگی الیاف کوتاه به عواملی همچون طول، ظرافت، استحکام، رنگ و میزان ضایعات همراه الیاف بستگی دارد.

الیاف مورد استفاده برای ریسندگی باید قابلیتهای زیر را داشته باشند:

- این الیاف نباید به روغن و مواد شیمیایی آلوده باشند.

- طول آنها باید متناسب با کاربرد آنها باشد.

- الیاف مختلف، به خصوص الیاف مصنوعی باید الکتریسیته را از خود عبور دهند. زیرا در مرحله کشش بر اثر اصطحکاک، الکتریسیته ساکن ایجاد میشود و اگر این الکتریسیته از الیاف عبور داده نشود، کشش الیاف به صورت یکنواخت انجام نمیگیرد.

- الیاف مصرفی نباید دربرابر رطوبت حساسیّت داشته باشند و تغییر شکل بدهند.

- الیاف مختلف باید مقاومت کافی را دربرابر حرارت داشته باشند. اگر الیاف مصرفی، این ویژگی را نداشته باشند، در فرآیند ریسندگی خلل ایجاد شده و منجر به تولید نخ نامرغوب میگردد.

- اصطحکاک دینامیکی الیاف، باید بسیار کم باشد یا از میان یکدیگر و ماشینآلات عبور کنند.

ریسندگی الیاف کوتاه، خود شامل سه نوع ریسندگی پنبه ای، ریسندگی مخلوط الیاف پنبه همراه با الیاف مصنوعی و همچنین ریسندگی الیاف مصنوعی است. البته دستگاهها و ماشین آلات مصرفی در این سه دسته به یکدیگر شباهت دارند، امّا نوع قطعات، تنظیمات و سرعت کار ماشین آلات در این روشها متفاوت است. در ادامه به بررسی مراحل و دستگاه های مورد نیاز ریسندگی الیاف کوتاه میپردازیم.

دستگاه های مورد نیاز صنعت ریسندگی الیاف کوتاه

حلاجی

در این مرحله، الیاف از یکدیگر باز شده و تمیز میشوند تا در توده الیاف تغذیه شده به ماشین، چیزی جز الیاف پنبه وجود نداشته باشد. برای همین منظور به ماشین آلاتی احتیاج داریم عبارتند از:

دستگاه تغذیه کننده: این دستگاه میتواند به روش حجمی و یا وزنی، الیاف را برروی نقاله ریخته و وارد دستگاه حلاجی نماید.

دستگاه زننده: در این دستگاه میخ های فولادی، با ضربه زدن بر روی الیاف، آنها را از یکدیگر باز میکنند. دستگاه های زننده نیز دارای انواع مختلفی ازجمله زننده پلّه ای، اکسیفلو، افقی و تمیزکننده بدون زننده میباشد.

دستگاه تولید بالش: این دستگاه آخرین دستگاهی است که در مرحله حلاجی بکار میرود و الیاف بازشده و تمیزشده را به صورت لایه ای جمع آوری می شود.

کاردینگ

پس از حلاجی الیاف، از ماشین کاردینگ برای موازی سازی، قرارگیری در یک راستا و یکنواخت نمودن الیاف از ماشین کاردینگ استفاده میشود. فرآیند کاردینگ در ریسندگی با هدف جداسازی ناخالصیهای باقیمانده از مرحله قبلی انجام میشود و کلیه الیاف را از یکدیگر جدا میکند. در این مرحله، الیاف به رشتههای ضخیمی به نام فتیله تبدیل میشوند.

اجزای اصلی ماشین کاردینگ عبارتند از: بخش تغذیه، تیکرین، سیلندر اصلی، کلاهک، دافر، کالندر و کویلر

چندلاکنی یا کشش

فتیله ای که از ماشین کاردینگ به دست آمده، هنوز کاملاً یکنواخت نبوده و الیاف آن نیز صاف و موازی نیست. به همین دلیل، در این مرحله از دستگاه چندلاکنی، برای اعمال این ویژگیها به فتیله استفاده میشود. در این مرحله، الیاف مخلوط شده و با یکدیگر موازی میگردند. این عملیّات برای تهیه نخ باکیفیّت و مناسب، ضروری است.

بخشهای اصلی ماشین چندلاکنی عبارتند از: بخش تغذیه یا قفسه، بخش کشش و بخش محصول دهنده

بالشچه سازی

خروجی ماشین چندلاکنی را نمیتوان مستقیماً به ماشین شانه زنی وارد نمود و باید طی چندمرحله آن را به صورت بالشچه تبدیل کرد. این بالشچه، لایه از الیاف است از کنار هم قرارگیری چند فتیله موازی، بدست می آید. علاوه بر تهیّه بالشچه، اجرای مراحلی برای مخلوط کردن الیاف پیش از شانه زنی نیز اهمیّت بالایی دارد. این عملیّات را بالشچه سازی می نامند که توسط دستگاه بالشچه ساز انجام میگیرد. انواع مختلف دستگاه های بالشچه ساز عبارتند از: دستگاه ربان، دستگاه سوپر بالشچه و غیره

شانه زنی

در کارخانجات ریسندگی که نخهای ظریف و کاملاً صاف تولید میکنند، از دستگاه شانه زنی استفاده میشود. در این مرحله، الیاف کوتاه تر، بهم پیچیده و ناخالصی های باقیمانده در الیاف جداسازی شده و الیاف نسبت به یکدیگر موازی سازی میگردند. انواع ماشین های شانه زنی عبارتند از ماشین دوّار (که امروزه مورداستفاده قرار نمیگیرد) و ماشین خطّی.

تاباندن و ریسندگی

در این مرحله، رشته های موجود را نازک میکنند و پس از تابدادن نخ، بسته های بزرگ نخ تولید میشوند.

چهار نوع ریسندگی شناخته شده جهت تولید نخ از الیاف غیر ممتد وجود دارد.مهمترین مشخصات الیاف که در انتخاب نوع ریسندگی تاثیر دارند عبارتند از :

طول الیاف

قطر الیاف

مقدار فر و موج الیاف

ریسندگی پنبه ایی

ساختمان هرکدام از ماشین های بکار رفته ، نحوه ارتباط و روشهای عملیاتی آنها در ابتدا بطور اختصاصی جهت ریسندگی الیاف پنبه در نظر گرفته شد. ریسندگی الیاف مصنوعی به تنهایی یا بصورت مخلوط با پنبه نیز با ایجاد تغییرات مناسب در مراحل عملیاتی و تنظیم ماشین ها، امکان پذیر گردید.

این نوع الیاف مصنوعی به نحوی تهیه شده اند که با مشخصات الیاف چنبه سازگاری و مشابهت داشته باشند برای انجام ایم مقصود به الیاف ککند تهیه شده در مرحله ابتدایی (جهت افزایش اصطکاک بین الیاف در فتیله ریسندگی) کمی فر و موج داده می شود و سپس در اندازه مورد نظر بصورت الیاف غیر ممتد قطع می گردند . در این حالت تغییرات طولی الیاف بسیار کم می باشد. الیاف پنبه در مقایسه با الیاف طبیعی دیگر دارای طول متوسط کوتاهتری می باشند . بنابراین ریسندگی پنبه ایی را ریسندگی الیاف غیر ممتد کوتاه نیز می نامند.در ریسندگی پنبه ایی تهیه دو نوع نخ مختلف امکان پذیر است.

- ریسندگی نخ کارد شده

بعد از آنکه توده الیاف از هم باز ، تمیز و در صورت لزوم در مرحله اول مخلوط شدند بروی ماشین کارد به حالت الیاف جدا از هم در آمده و سپس در کنار هم جمع می گردند تا فتیله کارد را تشکیل دهند.در مرحله بعدی تعدادی از فتیله های کارد به واحد کشش دهنده یک ماشین چند لاکنی تغذیه می شوند .کشش باعث کم شدن جرم الیاف در طول هر فتیله می شود . بدنبال آن فتیله هایی که وزنشان کم شده باهم جمع گردیده تا فتیله چندلا بدست آید. در مقایسه با فتیله کارد ، الیاف داخل فتیله چندلا بهتر در امتداد محور طولی فتیله قرار گرفته اند و نسلت بهم موازی تر هستند

- ریسندگی نخ شانه شده

در ریسندگی پنبه ایی خارج کردن الیاف کوتاه از فتیله چندلا در طی یک مرحله بیشتر توسط ماشین شانه انجام می پذیرد . شانه کردن مزایای زیر را در بر دارد:

- مقدار مشخصی از الیاف بعنوان ضایعات شانه خارج می گردد . این عمل در مورد پنبه بسیار قابل ملاحظه میباشد ، چراکه پنبه بعنوان یک لیف طبیعی دارای طول های متفاوتی است . ضایعات شانه 20 تا 30 درصد از وزن اصلی الیاف تغذیه شده به ماشین شانه را می تواند شامل می گردد. به این ترتیب مقدار الیاف بلند درمحصول ماشین شانه افزایش می یابد. با در نظر گرفتن حد ریسندگی (ظریفترین نخی که می تواند ریسیده شود) قوانین ذیل بر قرار می گردد:

-هرچه طول الیاف بلند تر باشد نخ ظریفتری را می توان تولید نمود

-هرچه طول الیاف کوتاهتر باشد حد ریسندگی پایینتر قرار می گیرد.

بر این اساس از فتیله های شانه شده نخ ظریفتری را می توان تهیه نمود.

- الیاف در اثر شانه شدن تمیز تر می گردند. در مقایسه با نخ های کارد شده ، نخ های شانه شده زیر دست نرم تری را دارا میباشند. این خاصیت نخ ها به پارچه ایی که از آنها تهیه شده است نیز منتقل می شود. اگر در یک منسوج نهایی از نخ های شانه شده استفاده شود بروی شناسه آن درج میگردد.انجام این عمل در مورد نخ های کارد شده معمول نیست.

نخ های تهیه شده در ریسندگی پنبه ایی دارای مقاومت کششی تا حدودی زیاد و زیردست مناسب میباشند. علاوه بر نخ های صد ردصد پنبه ایی ، نخ هایی با مخلوط الیاف پنبه – ویسکوز ، پنبه – پلی استر و پنبه – کتان نیز اغلب در ماشین های گردباف استفاده می گردند. همچنین نخ های صد در صد ویسکوز یا پلی استر نیز بکار گرفته می شوند.

صنعت ریسندگی فاستونی

ساختمان هر کدام از ماشین های بکار رفته ، نحوه ارتباط و روش های عملیاتی آنها در ابتدا بطور اختصاصی جهت الیاف پشم (پشم گوسفند) در نظر گرفته شد. ریسندگی الیاف مصنوعی به تنهایی با بصورت مخلوط با پشم نیز با ایجاد تغییرات مناسب در مراحل عملیاتی و تنظیم ماشین ها ، امکان پذیر گردید. این نوع الیاف مصنوعی به نحوی تهیه شده اند که با مشخصات الیاف پشم سازگاری و مشابهت داشته باشند. برای انجام این مقصود به الیاف ممتد تهیه شده در مرحله ایتدایی ریسندگی مقدار خیلی زیادی فر و موج داده شده و اغلب بصورت الیاف غیر ممتد شکسته می شوند . این عمل باعث می شود تا این الیاف در مقایسه با الیاف پشم طول بلند تری داشته ولی تغییرات طولی آنها بیشتر باشد.

الیاف پشم در مقایسه با الیاف طبیعی دیگر بطور قابل ملاحظه ای دارای طول متوسط بلندتری می باشند . بنابراین ریسندگی فاستونی را ریسندگی الیاف غیر ممتد بلند نیز می نامند.

در این نوع ریسندگی تمامی فتیله ها در ابتدا شانه می شوند . نخ های فاستونی مشابه نخ های پنبه ایی دارای زیر دست مطلوب می باشند . از آنجایی که تمامی الیاف پشم – پلی استر ، پشم – اکریلیک و پشم – کتان نیز اغلب در ماشین های گردباف استفاده می گردد. از پشم گوسفند بیش از الیاف پشم دیگر برای تهیه نخ فاستونی استفاده می شود. الیاف دیگر پشم مثل آنقوره ، بره یا کشمیر ضعیف تر بوده ولی بخصوص زیر دست لطیف تری دارند. مقدار تاب که در ریسندگی فاستونی تا حدودی زیاد میباشد(برای بدست آوردن نخی با مقاومت کافی )، اثر منفی ای بر روی زیر دست نخ دارد.

صنعت ریسندگی نیمه فاستونی

این نوع ریسندگی نیز ریسندگی الیاف غیر ممتد بلند می باشد. مراحل عملیاتی به غیر از شانه مشابه ریسندگی فاستونی است. نخ ها از الیاف (تمام یا قسمتی) موازی شده فتیله های کارد تولید می شوند. نظر به اینکه الیاف در فتیله ها نسبت بهم بیشتر موازی هستند ، تاب کمتری در هنگام ریسندگی مورد نیاز است.این بدان معنی است که نخهای ظریفتری (با نمره کمتری) ریسیده می شوند. تمامی الیافی که در ریسندگی فاستونی استفاده می شوند در این نوع ریسندگی نیز بکار گرفته می شوند. نخ ها زیر دست نرم تری داشته و بیشتر قابل چندلا شدن هستند. در مقایسه با ریسندگی پنبه ایی و فاستونی ،نخهای نیمه فاستونی از مقاومت کششی کمتری برخوردارند.

تاکنون نخ های نیمه فاستونی به ندرت در ماشین های گردباف بکار رفته است. امکان دارد تا از این نخ ها بعنوان نخ های آزاد که تشکیل حلقه نمی دهند(نیم بافت) برای تولید پارچه های خوابدار یا پارچه های ضخیم که نخ خواب از سطح آنها بالاتر قرار میگیرند ، استفاده نمود.

صنعت ریسندگی پشمی

این نوع ریسندگی کوتاهترین روش در چهارنوع ریسندگی بوده و با توجه به الیاف مورد استفاده به گروه ریسندگی الیاف غیر ممتد بلند تعلق دارد. در ریسندگی پشمی برای تهیه نخ مراحل عملیاتی کمی انجام می پذیرد . در طی این مراحل از عملیات شانه شدن استفاده نمی گردد. بطور کلی الیاف غیر ممتد بصورت خالص یا مخلوط در این نوع ریسندگی بکار گرفته می شوند. الیاف کوتاه و بلند در عمل جداگانه ریسیده می شوند.

نخ های پشمی در محدوده ضخیم ترین نخ ها قرار میگیرند. نخها بطور نسبی دارای تاب کمی هستند بنابراین پفکی بوده و زیر دست بسیار نرمی دارند.جهت تقویت این خاصیت نخ ، بطور معمول از الیاف نرم در مخلوط الیاف استفاده می شود. بهرحال نخ های پشمی در مقایسه دارای مقاومت کششی کمتری هستند.به همین دلیل نخ های پشمی جهت تشکیل حلقه بروی ماشین های گردباف باسرعت بالا مناسب نیستند.استفاده از این نخ ها زمانی منطقی است که پارچه ایی نرم و حجیم مورد نظر باشد یا وقتی که نخها از سطح پارچه بالاتر قرار گیرند.بطور مثال نخ های پنبه ایی ریسیده شده در ریسندگی پشمی جهت نخ خواب در پارچه های با نخ های آزاد متشکل از سه نخ. نخهای پشمی را می توان هم از الیاف نو با کیفیت و هم از الیاف بازیافته تهیه کرد.

روش های صنعت ریسندگی برای تهیه نخ هایی متشکل از الیاف ممتد

ماشین ریسندگی که نخ در نهایت بروی آن تولید می شود همیشه آخرین مرحله در یک کارخانه ریسندگی است. در سال های اخیر روش ها و ماشین های جدیدتری برای این مرحله ارایه گردیده اند و کم و بیش بطور وسیع مورد استفاده قرار گرفته اند . روش بکار گرفته شده بروی بسیاری از خواص نخ تاثیر دارد. مراحل عملیاتی و همچنین ظاهر ، خواص و کارایی پارچه های حلقوی نیز متاثر از روش انتخابی می باشند.

روش صنعت ریسندگی رینگ

روش صنعت ریسندگی رینگ

این روش بطور مقایسه ایی قدیمی ترین شیوه ریسندگی است و به آن ریسندگی متداول می گویند. الیافی که به ماشین رینگ تغذیه می شوند بصورت نیمچه نخ میباشند. جرم الیاف به وسیله واحد کشش دهنده در طول نیمچه نخ کاهش میابد. تاب اعمال به عقب برگشته و به الیافی که از واحد کشش خارج می شوند، اعمال می شود. الیاف بصورت مارپیچ بروی هم قرار میگیرند.نیروی ایجادشده در این حالت ، میزان چسبندگی بین الیاف را زیاد کرده و از خارج شدن الیاف در اثر تنش کششی جلوگیری می کند. یک پایه ماسوره متحرک که بسته نخ (ماسوره پوشیده شده از نوارهای نخ) بطور محکم بروی آن قرار گرفته، باعث ایجاد تاب می شود.یک صفحه حلقه ایی ثابت بنام رینگ در دور پایه ماسوره قرار می گیرد. نخ خارج شده از واحد کشش دهنده پس از عبور از زیر حلقه شیطانک که بطور آزاد بدور رینگ می چرخد ، بطرف بسته نخ راهنمایی می شود.شیطانک که در اثر عبور نخ از داخل آن بر روی رینگ می لغزد باعث پیچیده شدن نخ بدور بسته می گردد.

شکل بسته نخ توسط حرکت های تنظیم شده به سمت بالا و پایین رینگ تعیین میگردد.هر نمره نخ شناخته شده ایی در ریسندگی رینگ قابل تولید می باشد.بنابراین تمامی محدوده نمره های نخ در این ریسندگی برگرفته می شود. برای تولید پارچه های گردباف جهت لباس زیر و رو استفاده از نخ های رینگ متشکل از الیاف غیر ممتد کوتاه به نمره 12-60 (10-50تکس) متداول میباشد. ریسندگی رینگ در مقایسه با دیگر روش با تولید حداکثر 20 متر بر دقیقه از کمترین تولید برخوردار است. دلیل بارز آن اینست که کل بسته نخ باید تمامی تاب را به نخ وارد کند. بنابراین بسته نمی تواند بسیار بزرگ باشد. از طرفی وارد شدن تاب و پیچیدن نخ بدنبال هم در طی یک مرحله انجام میگیرند. در روش بکار رفته جهت انجام این عمل با افزایش قطر بسته نخ ، تنش وارد شده به نخ و تغییرات آن بیشتر می شود و بنابراین از تولید بسته بزرگ جلوگیری می نماید. به این ترتیب طول نخ انتقال یافته به ماسوره بطور نسبی کم میباشد.

روش های غیر متداول صنعت ریسندگی

هدف مشترک تمامی این روشها داشتن تولیدی بیشتر از ریسندگی رینگ میباشد. برای دستیابی به این هدف مرحله تشکیل نخ از مرحله پیچیده شدن آن جدا می گردد.این امر باعث می گردد تا نخ با سرعت بیشتری پیچیده شود. تغذیه فیتیله چندلا به ماشین ریسندگی به عنوان یک اصل میباشد . فتیله های شانه شده در ریسندگی الیاف غیر ممتد کوتاه را نیز می توان مورد استفاده قرار داد . در این روش ها تولید نیمچه نخ (مورد ریسندگی رینگ) غیر ضروری میباشد. در بسیاری از این روشها الیاف داخل فتیله چندلا در یک مرحله قبل از تولید نخ از هم باز شده و بصورت جدا از هم قرار می گیرند.در این موارد ، روش ها بصورت کلی ریسندگی با انتهای باز ( Open End یا بطور اختصار OE ) می نامند. در بین روشهای ریسندگی با انتهای باز نخهای تولید شده در ریسندگی چرخانه ایی علاوه بر نخ های رینگ اثر قابل ملاحظه ایی در صنعت گردبافی داشته است.

صنعت ریسندگی چرخانه ایی

در این روش الیافی که بصورت فتیله چندلا تغذیه می شوند توسط یک بازکننده دوار از هم جدا می شوند.این روش پیشتر بطور کامل شرح داده شده است. الیاف باز شده به کمک جریانی از هوا از طریق مجرای هدایت الیاف به چرخانه تغذیه می شوند. در فرورفتگی داخل چرخانه الیاف بروی هم قرار گرفته و حلقه ایی از الیاف را تکشیل می دهند . این الیاف بصورت نخ در راستایی کم و بیش عمود بر حلقه الیاف از داخل چرخانه به بیرون کشیده می شوند. این امر باعث محکم چسبیدن الیاف بهم و در نتیجه تشکیل نخ می شود. نخ تهیه شده از چرخانه به خارج هدایت شده و سپس بصورت متقاطع (ضربدری) بر روی یک دوک پیچیده می شود.نخ در این حالت تاب حقیقی پیدا میکند. بعلت رفتار هندسی الیاف در نخ در هنگام ایجاد تاب ، الیاف شکل مارپیچ مطلوبی مانند آنهایی که در نخ رینگ قرار میگیرند، ندارند. هرچندگاهی ، الیافی عمود بر محور طولی نخ بصورت کمربندی بدور آن می پیچند.

تاکنون روش ریسندگی چرخانه ایی در جهت ریسندگی الیاف غیرممتد کوتاه بکار گرفته شده است. نمره نخ های تولیدی بطور معمول در محدوده 3-30 نمره انگلیسی یا 20-200 تکس قرار می گیرد. با توجه به بهبود این روش و ساختار ماشین ها و نیز استفاده از فتیله های شانه شده، تولید نخ های با حداکثر نمره 42 انگلیسی یا 14 تکس با کیفیت خوب امکان پذیر است. تهیه نخ هایی ظریفتر هم در این ریسندگی مورد نظر قرار گرفته و در بعضی موارد نیز انجام پذیرفته است.

نخ های چرخانه ایی مورد نیاز در صنعت گردبافی بطور معمول از صد در صد پنبه یا الیاف مصنوعی و یا مخلوط پنبه و الیاف مصنوعی تهیه میگردند.در ریسندگی الیاف غیر ممتد کوتاه تولید نخ های چرخانه ایی نسبت به نخ های رینگ 5 تا 6 برابر شده است.

صنعت ریسندگی اصطکاکی

این روش نیز در گروه ریسندگی با انتهای باز قرار می گیرد . معروفترین ماشین هایی که از این روش در آنها استفاده شده DREF II , DREF III و ساخت E.Fehrer و Austria , Masterpinner ساخت Platt میباشند. نقاومت نخ اصطکاکی کمتر از نخ های رینگ و چرخانه ایی میباشد. نخ ها بوطر کامل پرزی بوده و پارچه ای با زیر دست نرم از آنها تولید می شود.نظر به اینکه نخ های اصطکاکی نمایل به تاب خوردن به دور خود دارند ، پیشنهاد می شود تا جهت استفاده در ماشین گردباف بخار داده شوند.محدوده نخ های تولیدی 3-35 نمره انگلیسی یا 17-200 تکس میباشد.

صنعت ریسندگی با استفاده از فشار هوا

اولین ماشین های ساخت کارخانجات ژاپنی مانند Murata,Howa,Toyoda معروفترین ماشین هایی میباشند که روش ریسندگی با استفاده از دمنده هوا در آنها بکار گرفته شده است.الیاف با طول حداکثر 40 میلی متر در این روش قابل ریسیدن هستند.در ریسندگی با استفاده از دمنده هوا توجه بر روی الیاف پلی استر یا مخلوط پلی استر و پنب شانه شده ، معطوف می گردد.

نخهای تولید شده زیاد پرزی نیستند.در مقایسه با نخ های رینگ و چرخانه ای این نخ ها دارای تاب زنده کمتری بوده و از مقاومت بطور نسبی بیشتر برخوردار هستند.از آنجاییکه این نخها زبر هستند پارجه تولید شده از آنها زیر دست زبر یا کمی سخت دارد . با استفاده از دمنده هوا با ساختمانهای مناسب ، نخ هایی جهت گردبافی بطور دایم مورد تحقق قرار گرفته است.

صنعت ریسندگی نخ های پوشش دار

در این روش در ابتدا به فتیله (در موارد خاص نیمچه نخ) کشش داده شده و سپس روی الیاف بهم تاب نخورده به وسیله یک لیف ممتد بصورت مارپیچ پوشیده می شود تا نخ تشکیل گردد . الیاف غیر ممتد کوتاه و بلند ، الیاف طبیعی و همچنین الیاف مصنوعی در این روش مورد استفاده قرار می گیرند.

تعدادی از سازندگان ماشین از جمله کارخانه Suessen در آلمان ماشین آلات و تجهیزات لازم برای این روش ریسندگی را تولید می کنند.

این نخ ها از نظر مقاومت و یکنواختی شبیه به نخ های رینگ هستند. اما در مقایسه با نخ های رینگ پرز کمتر و حجم بیشتری دارند. در آزمایشات دقیق تر نخ های پوشش دار از خود خاصیت مارپیچی نشان میدهند که بعلت پیچش الیاف ممتد بدور آنها میباشد.

صنعت ریسندگی نخ های شبیه نخ های چندلا

دو فتیله کشش یافته بطور همزمان در یک واحد ریسندگی (مخصوص نخ تک لا) به هم متصل می شوند تا این نخ ها را تولید نمایند . در حالیکه نخ های چندلا (حقیقی) وقتی تهیه می شوند که دو نخ ( یا بیشتر) که قبلا در جای دیگر ریسیده شده اند در ماشین های تاب دهنده بهم تابیده می شوند.

ریسندگی خودتاب

اصول این ریسندگی بر این حقیقت بنا شده که هرگاه دو نخ با تابهای هم جهت در کنارهم قرار گیرند ، تمایل دارند جهت کاهش تنش پیچشی خود بدور یکدیگر بپیچند . جهت وارد کردن تاب از روش تاب مجازی استفاده می گردد. در ریسندگی Novacore و Repco از این روش استفاده می گردد.

ریسندگی سایرو (دولا)

در این روش از تاب حقیقی Sیا Z استفاده می شود . هر دو نخ یک لا و نیز نخ دولا دارای تاب هم جهت هستند . در مقایسه با نخ دولای معمول ، این نخ ها دارای پرز کمتر و فشردگی بیشتر هستند و زیر دست زبر دارند. در گردبافی نخ های سایرو بیشتر برای تهیه منسوجات طرح دار و پارچه های دورو سیلندر بکار می روند. نخ های سایرو را می توان بطور اقتصادی در محدوده نمره های ظریف تولید نمود (بطور مثال : 2/47-2/43نمر انگلیسی یا 14*2-5/12*2 تکس). تا کنون روش سایرو به میزان زیادی در ریسندگی الیاف غیر ممتد بلند تثبیت گردیده است . تحقق بیشتر درباره استفاده از این روش در ریسندگی الیاف غیرممتد کوتاه در حال انجام است.

تاریخچه صنعت ریسندگی

تاریخچه صنعت ریسندگی

آخرین دیدگاهها